浮动卡具概览:从航天领域走向普通零件生产

浮动卡具最早在加工飞机蒙皮上被广泛使用。由于蒙皮为曲面结构,并且是薄壁零件,刚性极差,普通的装夹方法无法满足要求。在没有浮动卡具的时候,多采用化学铣的方法,一点一点地将蒙皮材料溶解掉,费时费力,并且存在化学品污染的问题。

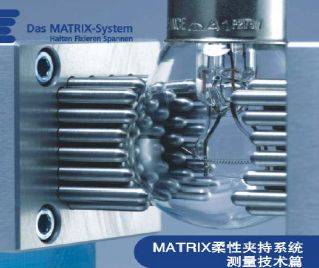

浮动卡具由多个按矩阵排列的支撑杆组成,每一根杆可以单独运动,通过高度调整,可以将头部组成一个曲面,与需要被加工的零件相符,各杆头部为球形,配有万向的吸盘,通过真空的方法,将零件吸紧,贴紧到头部的球形表面,从而实现了定位和夹紧功能,而不需要其他的辅助方式进行夹紧,整个被加工表面完全暴露在机床的加工区,没有阻挡,非常适合于快速加工,如图1所示。

图1

图1

浮动卡具的各杆是单独调节的,可以适应各种形状的零件,并且各杆的行程可以做得很大,一般50~800mm均可,可以适应曲面变化较大的零件,也可以适应有多个台阶的表面。各杆按移动形式可以分为以下3种:

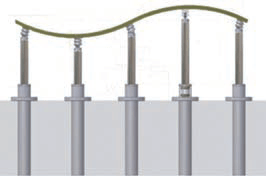

(1)液压或气动式。利用三点定位的原理,将零件的主定位点支撑好,再向各辅助杆内通以液压油或压缩空气,将杆缓慢地推起,推向工件底面,当杆头部与工件接触并产生一定的力后,将杆锁紧,如图2所示,在整个零件加工过程中,持续保持杆的锁紧状态,通过各杆的辅助支撑,减少刚性差的零件在加工过程中的振动,平衡切削力,减少零件受力变形和让刀的情况。

图2

图2

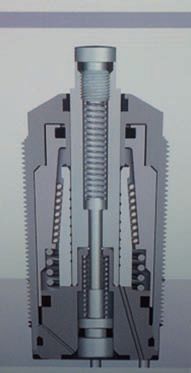

(2)电动式。每一根杆的内部由一个伺服电动机和一根滚珠丝杠驱动,可以通过数控程序对每一根杆的高度进行主动的、自动的调节,可在安装零件之前即将各杆的高度调整到位,将零件放置后,直接夹紧(如图3)。由于事先已经通过各杆头部形成了零件的轮廓,将零件放上后,可以通过观察各支撑点与零件的间隙,来判断零件外表面形状误差,对于蒙皮这样的薄板,还可以通过浮动卡具进行形状校正,通过压砂袋的方法,将蒙皮调整到理想的形状。但这种形式的浮动卡具的最大缺点是结构复杂、成本高,各杆间的距离会受到电动机等执行机构的影响, 只适用于专机固定化的使用。

图3

图3

(3)被动式。各杆没有自已的动力,但均可以单独运行,在使用时,通过数控机床编程,利用主轴定位到各杆上方,通过专用的工具,由主轴将各杆拉到设计的高度,再锁紧,这样逐根杆地操作,最后将需要的各杆高度调节好,以适应零件形状。优点是较为紧凑、柔性好、易于维护,适用于移动使用和小批量生产,存在的问题是调整时间较长。

浮动卡具的关键部分有两点,一个是“浮动”,即可以通过各杆的调整,将卡具变换为适应工件的装夹系统;另一个就是“卡具”。这里所说的“卡”是指需要各杆能够在任何需要的位置停下来, 并且承受一定的工件自重和加工力量,要有一定的刚性。

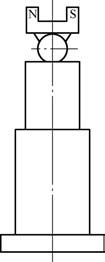

图4

图4

一般用于浮动卡具抱紧的是液压胀紧机构。图4所示的MATRIX公司产品,其工作原理如图5所示,当3号件轴向运动到正确的位置后,通过进油孔对液压油或液体塑料加压,即可以件1塑料密封壁变形,作用到件6金属衬套后,就可以将件3抱紧。

图5

图5

由于液压油或液体塑料的不可压缩性,只要给进油孔一定的压力,力量就会均匀分散到整个圆柱面上,产生稳定的抱紧力,确保各杆能够在加工过程中,始终保持在固定的位置。利用液压联通器的原理,对于各杆可以方便地通过控制系统进行控制,可以单独控制,也可以成批控制。对于自动化要求不高、需要结构紧凑的场合,还可以将加压机构直接制作在各杆上,利用类似加工刀具液压刀柄的结构,可以方便地实现定位和支撑功能。对于工件支撑面不平的问题,使用带球铰链的浮动卡具,仍能确保支撑杆吸住工件,避免工件上下振动的现象发生,如图6所示。

图6

图6

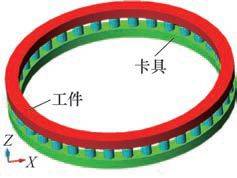

来看一个大直径、小断面尺寸环类零件的案例,其中一个端面堆焊了合金材料,需要磨削端面,以往的做法是通过端面垫塞尺的方法,一点一点将零件底面垫实,再进行磨削,经过多次操作,才能将端面磨平,费工费时,并且经常出现平面度或厚度尺寸超差的现象。

图7

图7

受MATRIX公司产品(见图7)的启发,如图8所示,经过对浮动卡具的改造,将工件放到多个可以单独调整的圆柱上,圆柱底部用弹簧支撑,将零件直接放到圆柱端面上,各圆柱可以自动调整高度,适应工件端面形状,锁紧各圆柱后,即可磨削,翻转1~2次,即可以将平面磨平,可以轻松达到平面度0.02mm的要求。

图8

图8

浮动卡具的柔性特点逐渐被认同,开始从高端的飞机蒙皮加工走向普通零件的生产,特别是对于单个且刚性不足的零件生产,有着特殊的应用价值,可以极大地节省定位、装夹时间,提高装夹精度,减少加工过程中因切削力产生的振动或变形。